Nordlaks Produkter AS driver en af verdens største og mest moderne lakseanlæg i den lille norske by Stokmarknes. På denne fabrik behandles og sælges atlanterhavslaks, opdrættet i virksomhedens egne off-shore akvakulturer til detailmarkedet i form af komplette fisk, fileter og portions størrelser.

For at garantere høje kvalitets- og hygiejneforhold, forarbejdes laksene ved hjælp af state-of-the-art teknologi i et så automatiseret system som muligt.

Nordlaks Produkter AS har et fuldt integreret produktionsanlæg, og er en del af Nordlaks Group, der blev grundlagt i 1989. Med i alt 430 medarbejdere fordelt forskellige steder i Norge, produceres der laks og regnbueørred helt fra ægceller til de færdige produkter. Dette giver virksomheden kontrol over hele værdikæden, så den kan opretholde en høj sporbarhed samt kvalitetsstandard gennem hele produktions-processen. Nordlaks har over 28 licenser i hele Norge, også tre rugerier til opdræt af ungfisk.

På Nordlaks hovedkvarter i Stokmarknes opdrætter selskabets datterselskab Nordlaks Oppdrett AS laks i off-shore akvakulturer og leverer levende fisk til Nordlaks Produkter AS, der tager sig af forarbejdningen af de forskellige fisk.

Hver dag behandles 200 til 250 tons laks med 250 ansatte på stedet. De fleste af de producerede laks renses og leveres til detailmarkedet som komplette fisk, enten friske eller frosne.

Resten laves til laksfilet eller portioner og pakkes. Anlægget producerer i øjeblikket 20 tons laksefileter om dagen, og i år har den til formål at udvide sin kapacitet til mellem 300 & 350 tons frisk laks. De vigtigste salgsmarkeder for lakseprodukter er Rusland, Spanien, Italien, Finland Asien og USA.

Forarbejdning

Den laks, der behandles af Nordlaks Produkter AS, opdrættes i off-shore akvakulturer ud for den norske kyst. Når de har nået en vis vægt, transporteres laksene via en brøndbåd direkte hen til et opsamlingsnet hvor de opbevares et par dage, dette sker op til flere gange om ugen.

Fiskene, som stadig er i live på dette tidspunkt, føres derefter gennem en rørledning ind i forarbejdningsanlægget, hvor de slagtes, udblødes og renses af maskiner på tværs af flere produktionslinjer. Under denne proces fjernes affaldet fra slagtningen med vakuum og føres til en cyklon fra hvor affaldet pumpes videre til produktion af fiskeolie.

Efter at fisken er blevet renset, opdeler produktionslinjerne.

En linje transporterer komplette fisk til emballering eller frysning, mens den anden tager fisk til fileteringsområdet. Her fjernes hovedet og halerne, og fisken skæres i halve, udbenes, trimmes og skinnet. Disse processer er fuldt automatiserede. Fiskfilerne kontrolleres manuelt og omskæres.

På dette tidspunkt opdeles produktionslinjerne igen. Nogle af laksfiletetterne tages væk for at blive pakket som færdige produkter, mens resten skæres i portionstykker og pakkes derefter.

Portion stykkerne vakuumpakkes I forskellige pakkelinjer.

Udvinding af produktionsaffaldet med vakuum

Fiskeaffaldet fra den automatiserede rensningsproces overføres direkte via vakuumdyser og transporteres gennem et rørsystem til en cyklon. Fiskens hoved, hale og andre fraskåret dele overføres i batches med vakuum også. Nogle af disse transporteres pneumatisk via en cyklonseparator.

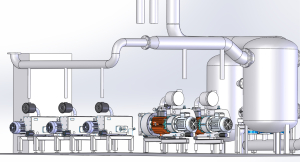

Disse dele af fisken bruges også til at producere fiskeolie. Det komplette system til overførsel og transport af disse dele af fiskene har en central vakuumforsyning, som er installeret i et separat rum og forbundet via et rørsystem til processen og arbejdsstationer, hvorfra affaldet skal fjernes.

Dette system, herunder rør- og kontrolsystemet samt det centrale vakuumsystem i sig selv, blev designet og bygget af Busch Vacuum Solutuions. Da disse dele af fiskene transporteres i et lukket system, garanteres ren og effektiv fjernelse, hvilket signifikant øger hygiejneniveauet under behandlingen.

Hele systemet er dagligt egnet til CIP og rengøres hver dag.

Det centrale vakuumsystem til flytning af fiskeaffaldet består hovedsagelig af Buschs TYR WT 0730 AV kapselblæsere, som giver en samlet sugekapacitet på 18.000 kubikmeter i timen med et konstant vakuumtryk på 400 millibarer. TYR kapselblæsere er frekvensstyrede, så sugekapaciteten kan justeres ved hjælp af kontrolsystemet, så det passer til de faktiske krav.

Det betyder, at effekten automatisk kan tilpasses, og energiforbruget reduceres, når for eksempel ikke alle rensningsmaskiner er i brug.

TYR kapselblæsere er også udstyret med en energibesparende motor og arbejde på et højt effektivitetsniveau, hvilket gør dem ekstremt energieffektive. Energibehovet reduceres også endnu mere takket være det integrerede frekvensstyringssystem til motoren.

Et trykfald i et sådant vakuumtransportsystem er afgørende, og derfor er konstruktionen af vakuumrørledningerne vigtigs for at minimere energiforbruget.

Vakuummet til pneumatisk transport af fiskehoveder, haler og andre dele forsynes af fire R 5 lamelvakuumpumper. Disse har en sugekapacitet på 1.200 kubikmeter i timen, og samler fiskeaffaldet i batches og transporteres det gennem et lukket rørsystem, så det kan bliver omdannet til fiskeolie.

Vakuumpakning

De to pakkelinjer er forsynet med termoformnings og bakkeforseglings maskiner. Dette betyder, at der er behov for en vakuumforsyning til termoformning af bundfilmen og fjernelse af luften fra emballagen.

Begge pakkelinjer har et centralt vakuumsystem fra Busch (figur 3), der tilbyder tre forskellige vakuumniveauer.

· Vakuumforsyning til termoformningmaskiner

· ”Grov” vakuum for opretholdelse af et konstant vakuum i rørsystemet

· ”Fine” vakuum til fjernelse af luft fra emballagen.

Dette system er designet til at sikre, at trykket i emballagen ikke overstiger 10 millibarer.

Ved at opretholde et konstant lavt vakuum i rørsystemet eller i vakuumkamrene kan luft hurtigt fjernes fra emballagen i det krævede vakuumniveau, og hurtige cykeltider og pakkecyklusser kan opnås.

Systemet består af R 5 lamelvakuumpumper i forskellige størrelser. Disse garanterer vakuumforsyningen til formningsstationen og et lavt vakuum i kamrene og rørene.

Tre Busch Roots vakuumpumper bruges som booster, og den ekstra sugekapacitet, de giver, gør det muligt at opnå det fine vakuum, der kræves til hurtig emballering.

Nordlaks Produkter AS arbejder i to-skift, hvilket betyder at vakuumforsyningen til hele anlægget er i drift i 17,5 timer om dagen. Det er derfor særligt vigtigt at have et let tilgængeligt og meget pålideligt vakuumforsyningssystem på plads. I Busch har Nordlaks en partner, der specialiserer sig i vakuumteknologi og kan trække på årtiers erfaring med udvikling af fødevareforarbejdning og emballage løsninger.